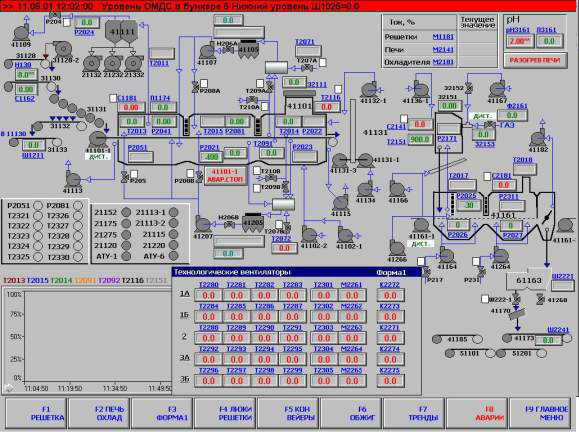

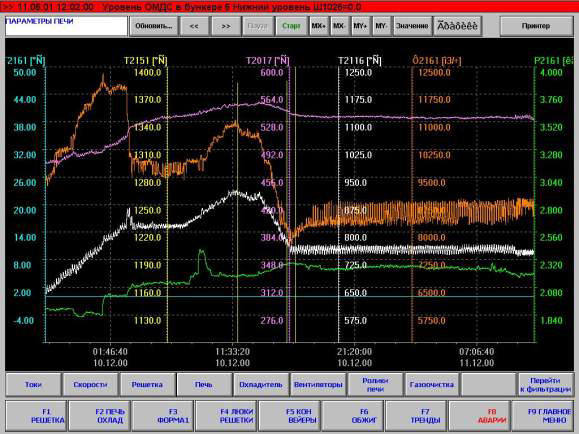

Автоматизація цеху виробництва залізорудних окатишів на Полтавський ГЗК

01/05/2006

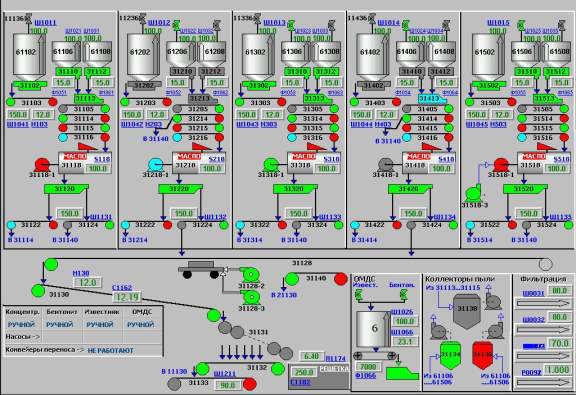

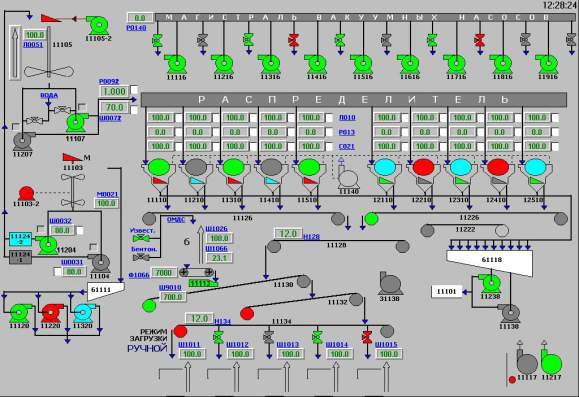

Опис об’єкта: технологічним об'єктом управління є цех з виробництва окатишів, який включає шість технологічних ділянок: ділянка сировини і готової продукції, ділянка підготовки вапняку, бетоніту і торфу, ділянки фільтрації і комкування та ділянку випалу.

Призначення системи: оперативний контроль і управління технологічним процесом виробництва окатишів з метою забезпечення максимальної продуктивності цеху при заданій якості концентрату.

Головні функції:

- контроль основних технологічних параметрів процесу виробництва окатишів, контроль стану основного і допоміжного технологічного обладнання; контроль дій технологічного персоналу;

- дискретне управління основними технологічними механізмами відповідно до технологічних алгоритмами процесу; безперервне управління контурами регулювання параметрів процесу;

- надання поточної та архівної інформації про хід технологічного процесу в зручному для оператора вигляді; попереджувальна та аварійна сигналізація;

- підготовка протоколів, рапортів і зведень про роботу технологічної лінії;

- автоматична діагностика роботи обладнання, що входить до складу системи управління.

Опис системи автоматизації.

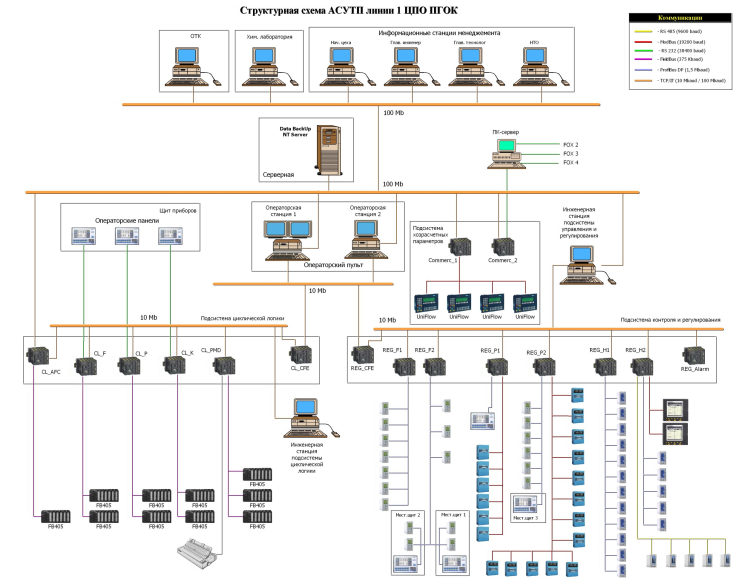

На об’єкті було реалізовано 3-х рівневу структуру АСУ.

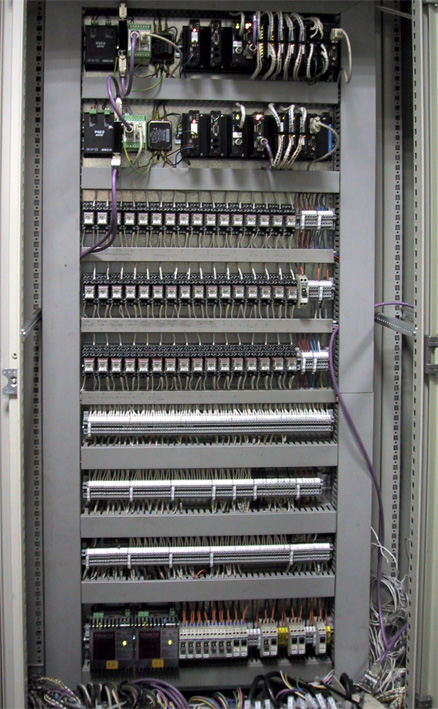

На нижньому рівні були використані вагові контролери, електронні реєстратори, вимірювальні перетворювачі.

На середньому рівні були використані вимірювально-обчислювальні контролери, які виконують задачі прийому, первинної обробки та зберігання різних сигналів і технологічних параметрів, апаратні програмовані регулятори, які використовуються для виконання різних технологічних алгоритмів керування, блокувань, регулювання, управління технологічним обладнанням, а також операторські панелі локального керування процесом.

- Загальна кількість виконавчих механізмів: понад 500

- Загальна кількість сигналів вводу/виводу: понад 5000

- аналогові канали вимірювання: 750

- контури регулювання: 160

- дискретних виходів: 3600

- дискретних входів: 800

- Загальна кількість шаф та пультів: понад 100

- Загальна кількість ПЛК: 115

На верхньому рівні організована розподілена Клієнт-Серверна структура з гарячим резервуванням на база SCADA системи zenon, на яку покладені задачі реалізації основних функцій впровадженого проекту.

Застосована система диспетчеризації дозволяє реалізувати:

- дублювання функцій контролю, відображення поточних параметрів процесу і управління ним на двох незалежних ієрархічних рівнях, кожний з яких забезпечує повну функціональність;

- застосування резервованої структури комплексу технічних засобів на рівні операторського управління;

- користувацький інтерфейс, спрямований на надання оператору повної і достовірної інформації про хід технологічного процесу;

- накопичення інформації про параметри процесу і події, що сталися в системі, з метою її подальшого перегляду, аналізу та контролю за діями технологічного персоналу;

- застосування механізму класифікації причин зупинок і відмов обладнання.

Скріншоти дисплейних мнемосхем та щитів автоматики