Автоматизована система управління котельні

25/11/2012

Метою впровадження системи автоматизації котлоагрегатів є підвищення надійності роботи обладнання та економічності спалювання газу. За рахунок оперативного контролю та автоматичного управління досягається найвищий рівень безпеки при експлуатації агрегатів.

Опис технологічного процесу

Типова котельня станція складається, як мінімум, з двох котлоагрегатів, що забезпечують нагрів води, що циркулює в робочому контурі. Триходовий кран, встановлений на вході контуру споживача, забезпечує регулювання температури води відповідно до уставці, що розраховується залежно від температури зовнішнього повітря. Під час штатної роботи працює один котел. Перемикання між котлами відбувається відповідно до часу напрацювання або в разі відмови працюючого котла.

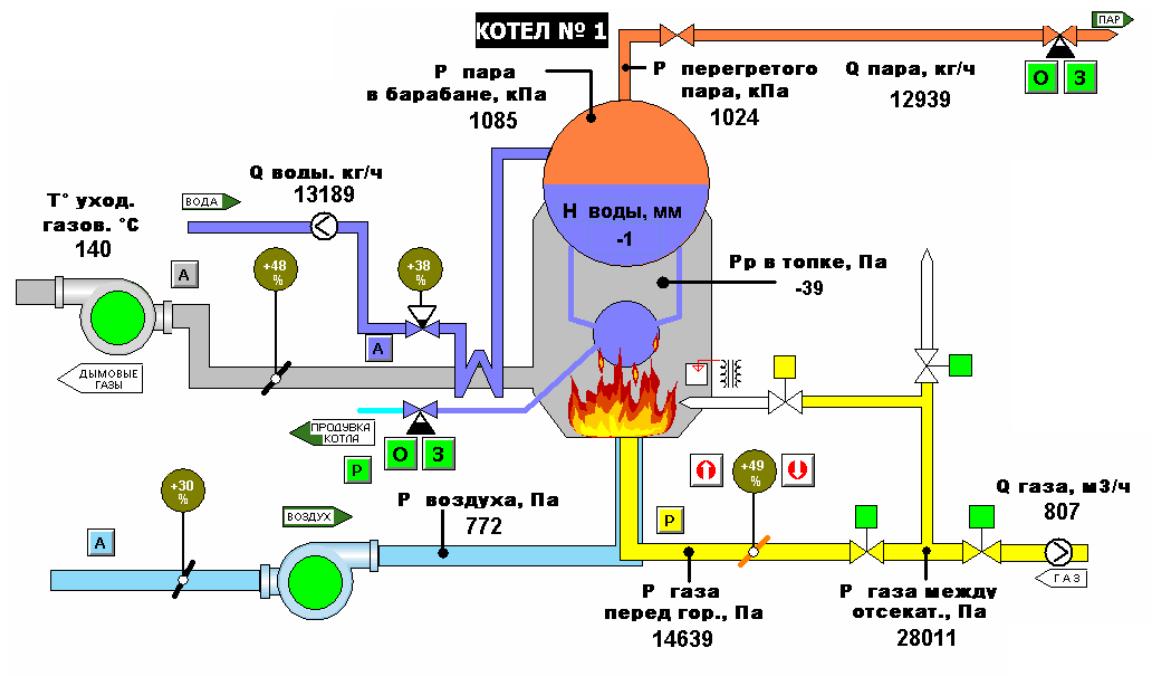

Мал. 1. Функціональна схема АСУ

Опис системи автоматизації

Даний проект реалізується на спільному інтегруванні технічних засобів автоматизації та програмного забезпечення, що дозволяє здійснювати експлуатацію котельні без постійної участі обслуговуючого персоналу. Всі технологічні параметри, сигнали про поточний стан обладнання котельні, в тому числі сигнали про несправності, заносяться в журнали диспетчерського пункту оператора, яким може виступати як персональна робоча станція (ПК), так і HMI-панель.

АСУ поділяється на підсистему захисту, що включає пристрої сигналізації, і підсистему регулювання, що включає пристрої управління. Регулювання забезпечує оптимальний режим горіння за рахунок підтримки відповідного розрідження в топці і витрати (тиску) повітря, необхідної температури води, тиску / витрати в тепломережу. Підсистема безпеки забезпечує запобігання аваріям при порушенні нормального режиму роботи котлів.

Система автоматизації відповідає таким критеріям:

- ввисока надійність;

- можливість включення до складу існуючої АСУ підприємства;

- наочний і повнофункціональний інтерфейс оператора;

- використання сучасних технічних засобів;

- зниження експлуатаційних витрат.

Функції системи

- Ручний пуск котла з контролем наступних параметрів:

- обов'язкова робота димососа і вентилятора при запалюванні;

- наявність полум'я на пальнику після розпалу.

- Автоматичне і ручне регулювання навантаження по температурі води на виході (для водогрійних котлів) або тиску пари (для парових) шляхом управління шиберами вентилятора і газової заслінки (або клапана великого горіння);

- Автоматичне або ручне регулювання розрідження в топці шляхом управління шибером димососа;

- Автоматичне або ручне регулювання рівня в барабані парового котла шляхом управління поживним насосом;

- Автоматичний захист і зупинка котла при виникненні аварійних ситуацій;

- Автоматичне перемикання роботи котлоагрегатів відповідно до заданого розкладу або в разі аварійної зупинки одного з них;

- Дистанційне керування регулюючими виконавчими механізмами;

- Реалізація АРМ оператора з візуальним відображенням ходу технологічного процесу на екрані ПК або панелі, а саме:

- в цифровому вигляді на маршруті;

- стану виконавчих механізмів;

- попереджувальних повідомлень про аварійні ситуації в технологічному процесі;

- забезпечення системи паролів і розмежування прав доступу обслуговуючого персоналу;

- видача друкованих звітів в заданих формах;

- ведення журналу всіх дій оператора і подій системи;

- Для здійснення оперативного управління агрегатом в ручному режимі (аварійні ситуації) передбачається установка елементів управління виконавчими механізмами в шафах управління;

- Виконання алгоритмів аварійного захисту котла при:

- різкій зміні тиску газу;

- зниження тиску повітря;

- зниження тяги;

- виход температури води за аварійні границі;

- зникненні полум'я пальника;

- припинення роботи димососа;

- зупинці піддувного вентилятора.

Аварійний захист передбачає закриття клапана аварійної відсічення газу, продування котла, видачу відповідного повідомлення оператору та включення звукової сигналізації. Стан всіх сигналів датчиків-реле, що використовуються в системі, дублюються на операторських мнемосхемах, при цьому порушення аварійних / попереджувальних граничних значень параметрів супроводжується додатковим освітленням їх в місцях відображення (миготіння).

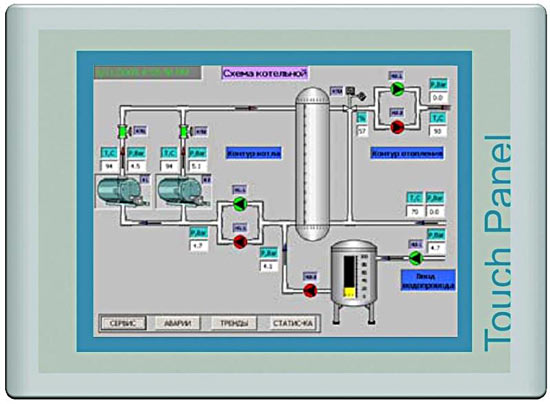

Мал. 2. Дисплейна мнемосхема оператора

Склад системи

На нижньому рівні використовується PLC VIPA 200V з набором модулів вводу-виводу (до 20 аналогових і 32 дискретних параметрів, а також 25 аварійних), в якому реалізуються всі функції регулювання. Місцеве управління і завдання уставок здійснюється з панелі оператора VIPA OP03, яка встановлюється на передній двері шафи. Управління вентиляторами здійснюється за допомогою частотних перетворювачів Lenze 8200Vector.

Верхній рівень реалізується на базі панелі оператора з сенсорним екраном 12 "VIPA TP 612C або звичайного офісного комп'ютера. В якості системи візуалізації використовується SCADA zenon.

Мал. 3. Шафи керування

Ефект від впровадження проекту

- підвищення надійності системи за рахунок усунення людського чинника при прийнятті рішень під час аварійних ситуацій;

- підвищення точності підтримки регульованих параметрів і, як наслідок, забезпечення належної якості енергоносія на виході системи;

- застосування частотних перетворювачів дозволило знизити споживання електроенергії, збільшити термін служби електродвигунів.