Приклад реалізації комплексного управління процесами виробництва напоїв на базі SCADA системи zenon

28/11/2012

Виробництво напоїв - це високотехнологічний процес, в якому всі операції здійснюються в автоматичному режимі із застосуванням найсучасніших апаратних засобів. Це дозволяє реалізувати АСУ ТП, яка включає в себе створення автоматизованих робочих місць оператора (АРМ) з функціями диспетчерського управління, контролю і збору даних.

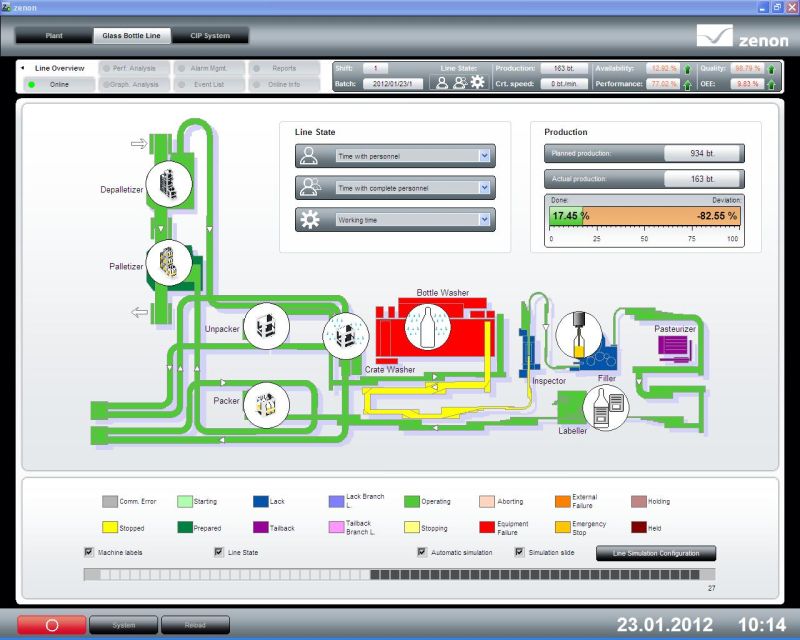

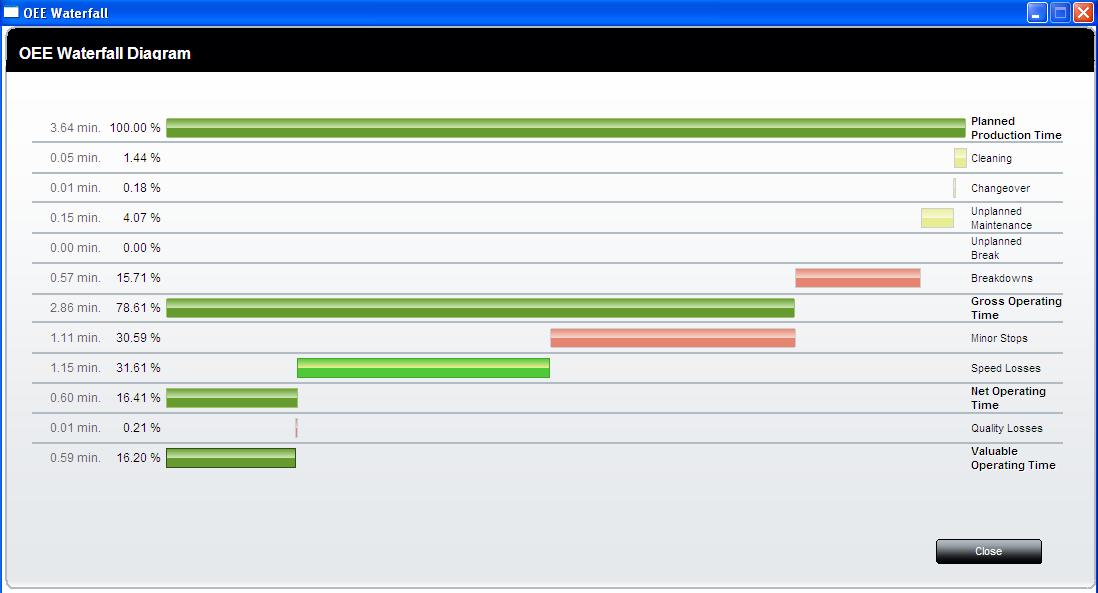

Нижче представлений приклад використання SCADA системи zenon при управлінні виробництвом напоїв із застосуванням комплексного підходу, що поєднує процеси розливу і процеси мийки \ стерилізації танків зберігання продукту в єдину систему. Наведений проект дозволяє не тільки здійснювати моніторинг і управління виробництвом, а й здійснювати аналіз ходу процесу, автоматично обчислювати ключові індикатори (рівень якості, продуктивність, доступність обладнання) і генерувати на їх базі достовірні звіти.

Процес розливу

Візуалізація потокової лінії розливу продукту в тару здійснюється шляхом подання технологічного обладнання та з'єднувальних конвеєрних ліній. У цьому процесі задіяно наступне обладнання: ополіскувач, моноблок розливу, укупорочний автомат, інспекційні (бракеражні) машини, етикетировочний автомат для самоклеючих або сухих паперових етикеток, моноблок укладання (формувальник-укладальник-заклеювач). За допомогою колірної індикації оператор інформується про поточний стан обладнання лінії: очікування, підготовка, робота, втрата зв'язку, аварійна зупинка.

На головному вікні подається інформація про режим роботи системи (хід процесу, промивка та дезінфекція, тестування, технічне обслуговування), робочій зміні, партії розливу, кількості вироблених одиниць продукції і значенні ключових індикаторів виробництва.

Найбільш важливим об'єктом лінії є блок розливу. Від ефективності його роботи безпосередньо залежить продуктивність всієї лінії. Вікно контролю блоку розливу відображає наступне:

- процентне співвідношення кількості розбитої тари

- поточний стан блоку розливу

- швидкість виробництва

- активні тривоги

- ключові індикатори

Ця інформація дозволяє оператору в он-лайн режимі здійснювати внесення коригувань в процес виробництва.

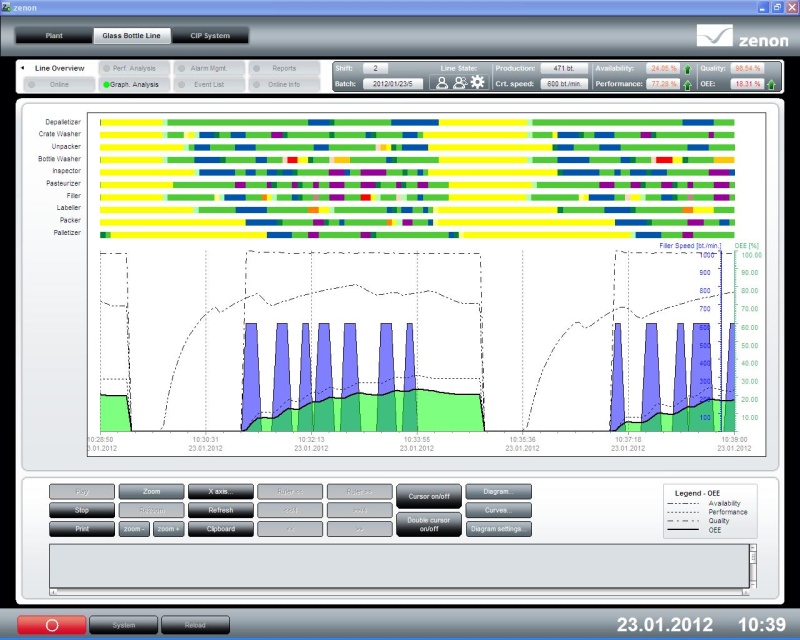

Проект має ряд інструментів виявлення потенційних сегментів модернізації лінії. До них в першу чергу відносяться графічні інтерпретатори: вікна трендових кривих, діаграм Ганта і динамічних схем ефективності ходу процесу. Тут можна здійснювати масштабування, сканування, тимчасову фільтрацію даних.

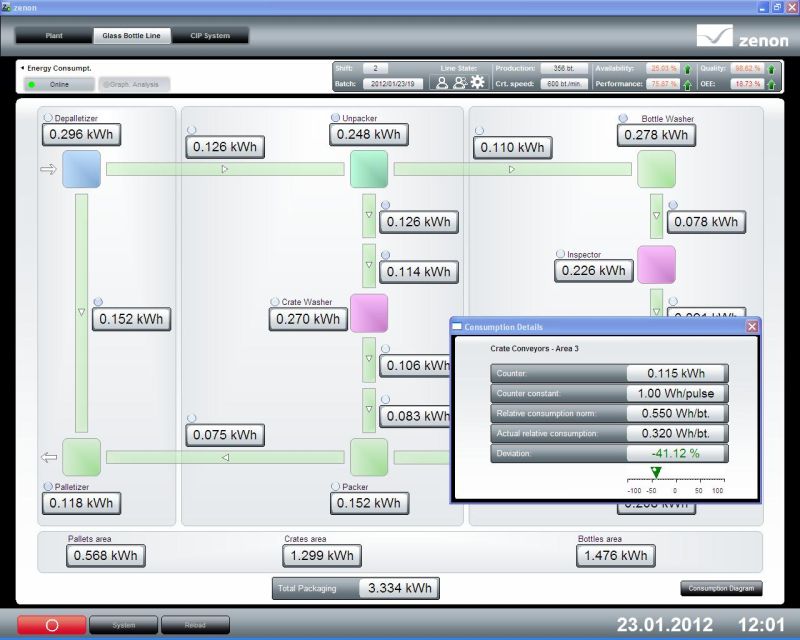

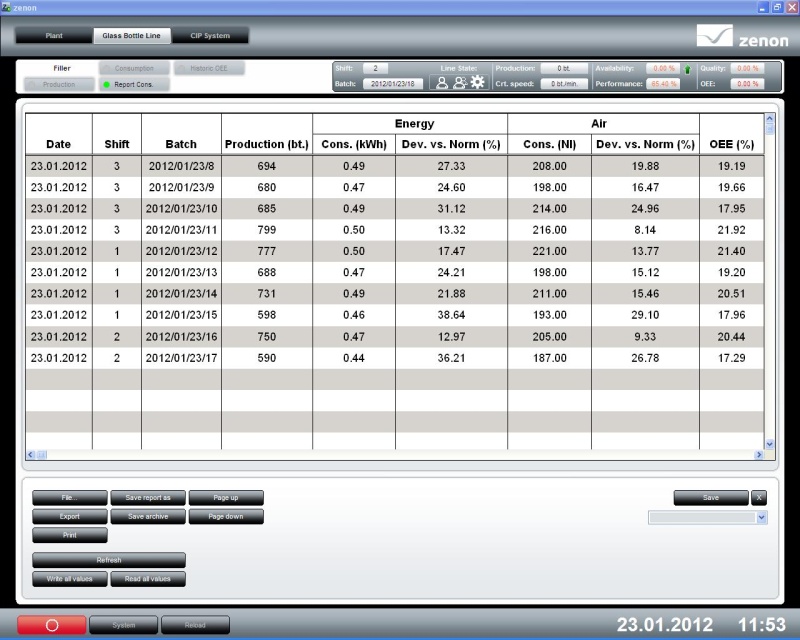

Окремо приділяється увага контролюванню та оптимізації споживання ресурсів: води, стисненого повітря, електроенергії.

Всі виробничі дані заносяться в архіви, на базі яких здійснюється генерування звітів.

Процес миття і стерилізації танків зберігання продукту (CIP)

Проект CIP-процесу має аналогічну структуру і інструменти візуального представлення обладнання. Головне вікно представляє оператору загальний вигляд обладнання процесу: танки, трубопроводи, нагнітальні насоси, запірна арматура і цифрова індикація найбільш важливих параметрів. Кольором відображається продукт, який в даний момент знаходиться в ємностях і комунікаційних трубопроводах: вода, кислота, дезінфікат, сода. Також оператор інформується про режим управління, поточний стан процесу, його тривалості та активних тривогах.

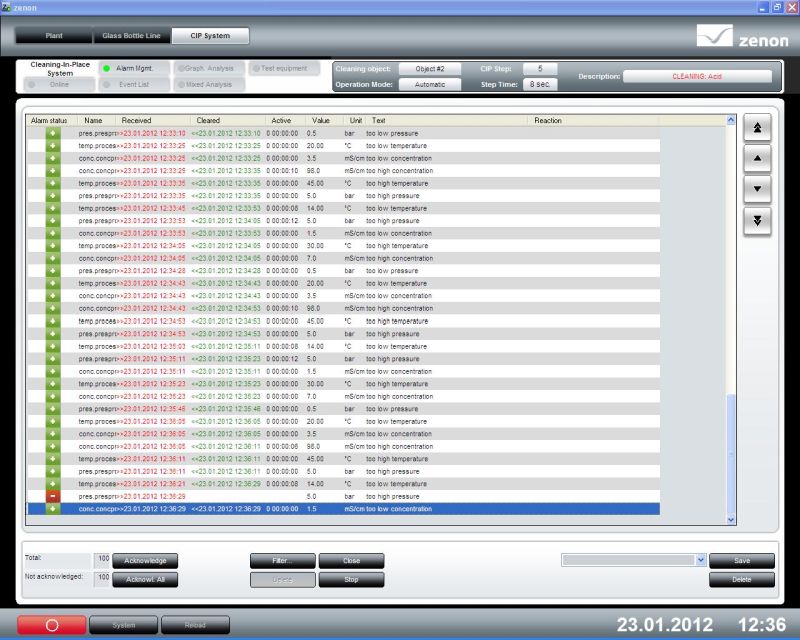

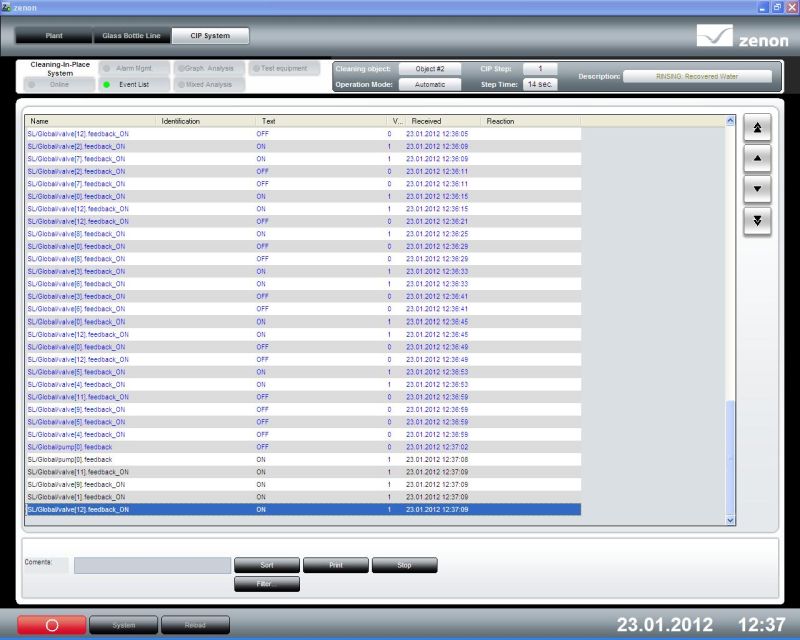

Система веде постійну реєстрацію подій і тривог, які з'являлися під час роботи процесу. Використовуючи журнали хронології, оператор має повний контроль роботи обладнання.

Аналіз ходу роботи системи здійснюється з вікна трендів, де вся інформація може надаватися у вигляді графічних діаграм.

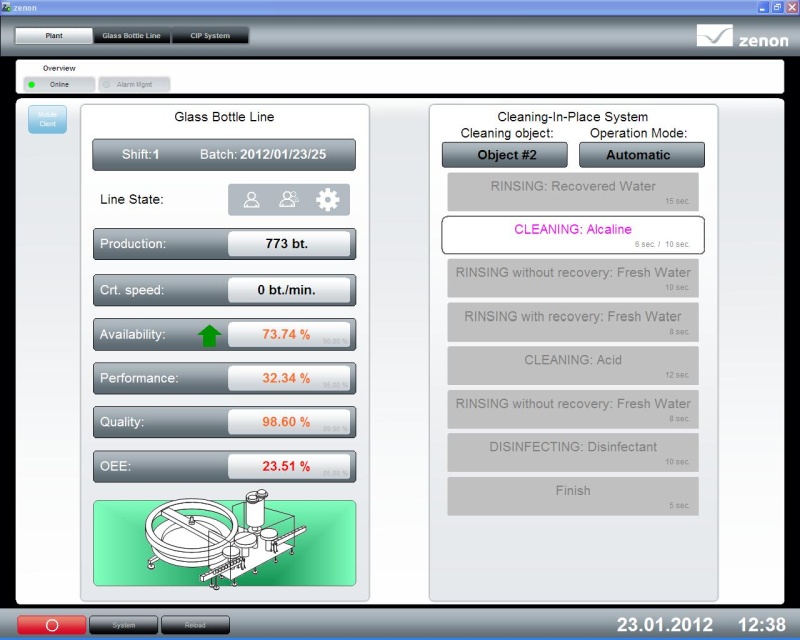

Загальновиробничі показники

Представлений проект дозволяє не тільки ефективно управляти процесами розливу та мийки обладнання, але і відображає на єдиному загальному вікні зведену інформацію по всьому виробництву, яка доступна керівництву підприємства. Ведучий менеджмент компанії в он-лайн режимі отримує достовірну інформацію про стан лінії, поточний стан процесу, продуктивності, ключових індикаторах виробництва.

Впровадження представленого проекту з використанням SCADA системи zenon дозволить отримати комплексний контроль над усім виробництвом, оптимізувати використання ресурсів, а найголовніше, підвищити загальний прибуток підприємства за рахунок збільшення ефективності використання обладнання.

При зацікавленості, фахівці нашої компанії готові продемонструвати роботу описаного вище проекту і забезпечити підтримку в його реалізації на вашому підприємстві.